电压力锅控制板设计开发

从电压力锅的结构上来说,它的发展从一般的简易式电加热高压锅开始,只是改变加热的方法,其控制不精良,也难实现自动控制,随着市场的需求,电压力锅在原来的结构基础上作了相当大的改变,出现了压紧式密封与浮动式密封的锅盖分离结构。在功能操作和技术应用方面,除传统的机械控制外,还增加了不少的电子控制方式,这大大提高了电压力锅的安全性、功能性及自动控制能力。

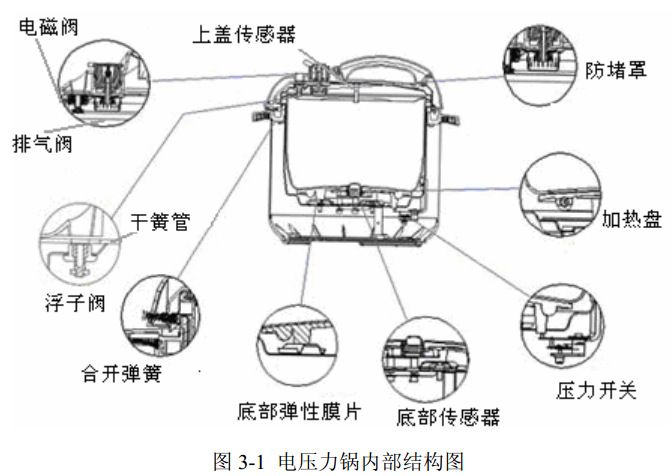

一、电压力锅的结构

电压力锅除了如图3-1所示的一些基本装置:密封装置,排气装置,控制电路,锁定装置,内胆,温控装置,电热装置,定时装置等,有的系统还会包括一些安全装置,如:开盖安全装置、泄压装置、合盖安全装置及其他软件实现的保护装置等,其中,开盖安全装置的作用是当压力锅内有一定压力时,无论什么原因,锅盖将无法打开,避免锅内压力伤人;合盖安全装置是在锅盖与锅身尚未完全扣合时,加热器应处于断开状态,避免压力上升造成爆锅;限压排气阀是烹饪过程中为使锅内压力保持在一定压力范围,软件控制排气阀的开关来控制压力达到最佳烹饪效果的装置;泄压装置是在限压排气阀失灵时,泄压装置可以手动进行泄压从而保证安全。

二、电压力锅工作过程及功能设计

电压力锅工作过程为:使用者放入食物,合上盖(盖开关检测到已合上),得电,蜂鸣器长鸣一声,LED显示全8,电压力锅进入待机状态,此状态无显示,无报警,即不做任何动作;若选择功能键、选择保压时间、预约时间(可选),且按开始键,电压力锅开始工作:LED七段显示屏显示工作状态;上、下温度传感器检测温度,数据传送到CPU进行分析计算,以模糊神经网络为控制器,根据温度和压力的正比关系,同时以干簧管测得锅内压力值为依据;按相关专家炊煮工艺曲线控制温度及压力,控制温度的方式表现为通过单片机输出PWM波形控制继电器的通断,从而控制加热功率;控制压力的方式表现为控制电磁阀的通断来控制排气阀的开关。控制结束时在开盖前必须保证锅内气压在安全气压范围,否则机械电气互锁使盖无法打开,这时需要紧急手排气或手动排气,直至气压为低于0.05个大气压时方可开盖。除此之外,各种安全意外防范措施更是必不可少。

下面就整个过程实现的功能作如下说明:

(1)定时/预约功能:用户可以根据个人口感和爱好选择保压时间,如个人喜爱食物偏软即将保压时间调长,实现定时,最高定时时间为120分钟;用户可以根据自己日常作习预约开机及进行智能化动作的时间,如早上八点出门前预约下午5点开机,到预定时间电压力锅自动开机进行工作,实现预约功能。

(2)功能选择:可选择的功能有煮饭、粥、汤、牛羊肉、蹄筋、鸡鸭肉、鱼、鸡翅、蒸蛋、蛋糕、烙饼等,实现一锅多用。

(3)智能控制:设计者根据专家炊煮曲线,结合智能控制技术,来控制炊煮过程,使用者只需选择食物种类,后续工作完全由单片机控制,用户实现一键控制。

(4)故障检测:故障检测包括传感器开路、短路检测,无锅检测,欠压、过压检测(指电压),过流检测,超温检测,超压检测(指压力)及其他意外故障检测等。

(5)报警、提示功能:电压力锅自开机时,CPU检测并判断到有异常情况,或者电压力锅按用户的设置完成任务时,蜂鸣器及显示器会根据需要给予报警或提示。

(6)保护功能:开机后,CPU检测到故障时应做出动作,避免对器件造成损坏;设计者根据用户日常使用碰到的问题,如干烧等,在控制系统中加入防干烧功能,考虑到蒸汽压力带来的危害性,特加入多重保护如加热时间自动控制系统,异常压力排除系统,自动卸压系统,压力旋钮紧装置,这些系统保在在烹饪开始后,旋钮自动锁住锅盖,若未锁住或有异常情况,则系统自动进行卸压,从而保证压力锅的安全。

(7)关机处理:关机信号主要来自于键盘、故障及报警检测、定时时间到、其他外部中断及完成炊煮过程进入保温状态等。检测到关机信号即关闭所有控制。

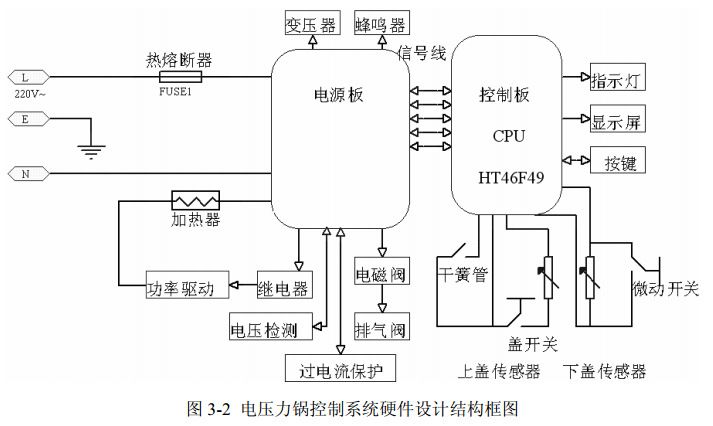

三、控制系统功能实现硬件设计

电压力锅控制系统硬件设计结构框图如图3-2,其硬件系统主要分为电源板和控制板,电源板提供单片机供电电源+5V,提供电磁阀、继电器驱动电路及电源+15V等,控制板主要由单片机控制信号的输入与输出,并对采集的信息进行分析计算根据相关规则给出控制策略。下面我们就主要的功能结构分模块介绍。

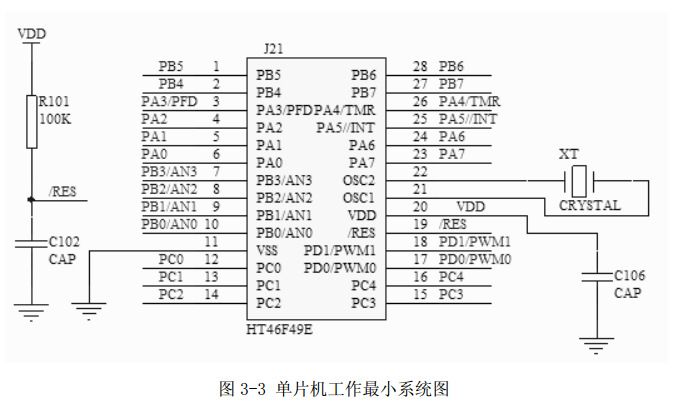

3.1单片机及其周边电路

(1)CPU:CPU是控制系统的硬件核心,单片机的选取尤为重要,我们以功能合适、稳定可靠且经济实惠为原则,选择在家用电器应用中已有一定地位的Holtek系列单片机。智能电压力锅对温度的控制要求较高,硬件方面要求检测具有较高的精度,这就对单片机的A/D转换精度提出一定要求,我们选取经济型A/D转换HT46F49单片机,如图3-3为单片机工作最小系统图。该单片机包含集成的4通道9 bit A/D转换器,两通道8位的脉冲宽度调制输出,23个I/O口。同时包含极强的内部特性,如内置晶体和RC振荡驱动电路(可根据需要自行选择)、具有PFD功能、暂停、唤醒功能、看门狗定时器、低电压监测自动复位、可编程分频器等,这种低功耗高性能的特性增强了单片机的使用灵活度,在实际应用时只需添加较少的外部器件,即而降低了整个产品的成本。

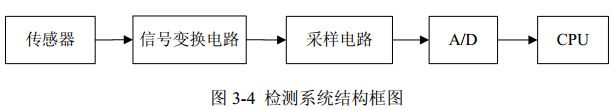

(2)A/D转换:A/D转换的质量在电压力锅检测系统中起着至关重要的作用,检测系统结构框图如图3-4。

图3-4中传感器将采集的信息进行A/D转换,单片机将转换结果进行分析处理,然后传给执行机构,可见A/D转换的结果直接影响着检测量的准确度。HT46F49芯片具有4个A/D转换器输入,所有的模拟输入与PB口的I/O引脚共用。如果这些引脚被用来作为A/D输入而不是一般的I/O引脚,则A/D转换控制寄存器ADCR中相应的位必须被正确的设定。掩膜选项内不包含A/D功能,如果这些引脚作为I/O引脚使用,仍可以通过掩膜选项选择是否要接上拉电阻,然而如果作为A/D输入使用,则这些引脚上的上拉电阻会自动失效。

(3)PWM:PWM寄存器为8位,表示输出波形中每个调制周期的占空比,通过给相应的PWM寄存器设置特定的值,PWM功能可提供占空比可调而频率固定的波形,为了提高PWM调制频率,每一个调制周期被调制两个或四个独立的调制子区段、。当使用PWM时,只要将所需的值写入相应的PWM寄存器内,单片机的内部硬件会自动地将波形细分为子调制周期。将原始调制周期分成2个或4个子周期的方法,使产生更高的PWM频率成为可能,只要产生的PWM脉冲周期小于负载的时间常数,PWM输出就比较合适,这是因为长时间常数负载将会平均PWM输出的脉冲。

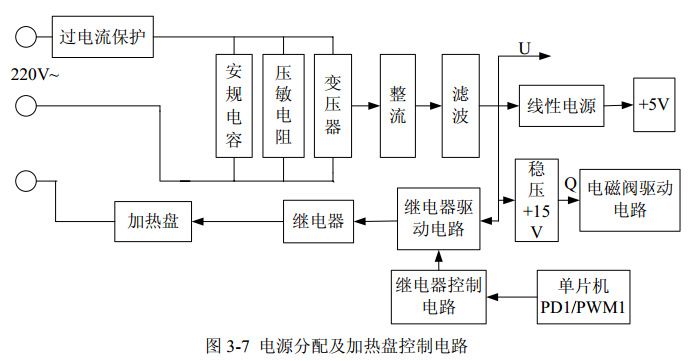

3.2电源分配、加热盘功率驱动电路

图3-7中在进入安规电容CO及压敏电阻RZ之前串入保险丝防止电流过大烧坏电路,U、Q点因加入稳压管稳定在+15V,供给继电器电源,CD7805输入+5V电压供给单片机电源。

加热盘功率驱动的方式主要有两种,分别为继电器控制和晶闸管控制,采用晶闸管式驱动的优点是响应快且平滑,适宜频率高的系统,缺点是检测及连接不方便、不安全且电路复杂,虽然对系统工作无影响,但是在维修或用户私自拆卸时,极易造成危险,为了保证安全及从设计方便和成本方面考虑,我们选用继电器驱动方式,虽然其采用开关式控制,温度的平滑性相对不如晶闸管移相控制好,但安全。继电器的驱动电路由晶体管、电阻和继电器组成,PD1/PWM1输出PWM波形通过三极管控制继电器的开断。

3.3电磁阀控制电路

电磁阀处于锅顶部,所用的型号是D型框架式推拉式电磁铁。工作原理:得电时,电磁线圈产生电磁力把关闭件从阀座上提起,推动阀门;失电时,电磁力消失,弹簧把关闭件压在阀座上,阀门回到原来位置,我们将该原理应用到设计中,电磁阀得电时,阀门前的触头向外推动排气阀,阀开,锅内气体向外排出,失电时,阀门触头回到原状态,排气阀关闭,锅内气体无法向外排出,实现了用电磁阀控制排气阀的开关,控制电路图如3-8所示,通过两个三极管的通断来控制电磁阀。具体的软件设置只需要设置pa5端口为输出,_pa5c=0;_pa5=1;得电阀开,延时一段时间后设置_pa5=0,失电阀关。

3.4温度检测电路设计

对于温度的测量技术,一般分为两种:接触式测温和非接触式测温。本系统由于测温物体的特殊性,采用非接触式测温,优点是对测温场无影响,可以测量区域的温度,缺点是测量存在很大误差,结构复杂,需要经过多次试验减小误差。NTC是负温度系数热敏电阻的缩写,是一种以过渡金属氧化物为主要原材料,采用电子陶瓷工艺制成的热敏半导体陶瓷元件,这种元件的电阻值随温度的升高而降低,利用这一特性可制成测温,温度补偿和控温元件。

总结

本文分析了电压力锅的结构及工作原理,在原有电压力锅基础上进行改造,设计出安全且实用的功能模式,介绍了CPU的特性及相关硬件电路设计,包括电源模块、温度检测模块、电压检测模块、电磁阀、继电器驱动模块,掉电储存、按键显示报警模块等。

以上就是我们深圳市组创微电子有限公司为您介绍的电压力锅开发示例。如果您有智能电压力锅方案开发需求,可以放心交给我们。我们代理多种单片机、语音芯片、双模蓝牙IC、wifi芯片。品牌有松翰单片机、应广单片机、杰理蓝牙、安凯蓝牙、全志、瑞昱(realtek)。我们的技术服务范围有:PCB设计、单片机开发、蓝牙方案、软硬件定制开发、APP开发、小程序开发、微信公众号开发等。还可以承接智能电子产品方案设计、生活电器开发、美容仪器研发、物联网平台应用、智能家居控制系统、TWS耳机、蓝牙耳机音箱开发、儿童益智玩具方案开发、电子教育产品方案设计等。

- 返回顶部