电路板改装工艺分析

由于设计更改、制造等原因,在很多电子电气产品研制单位,改装工作几乎不可避免。所谓改装是指为满足新的标准,对产品的功能所做的修改。如由于设计方案和技术状态改变造成的电路连接或元器件变化,即导线的增减、元器件的增减或变更以及与之所带来的相应的结构上的变化。

航天标准QJ2940A-2001中规定:“印制电路板组装件的改装是指连接特性的改变。这种特性的改变是通过切断印制导线、增加元器件以及切断和增加导线(引线)连接来实现的。”印制电路板组装件发生改装的原因通常是设计更改以及可靠性、安全性的需求。对于部分产品而言,这种改装是无奈的,很多时候也是不可避免的。例如当某一印制电路板需要进行设计更改时,通常的选择有两种:其一,是通过改装的办法实现设计更改。此种办法的优点显而易见:周期短、成本低、易实现。缺点是改装及由改装带来的风险要经过充分论证,如改装后元器件的固定方式、焊点质量、安全间距等。改装经常会伴生出许多意想不到的情况,如对周边器件的影响、改装部分在各种环境实验中的性能等。其二,是重新制板,重新焊接。这种办法的优点在于风险受控,可以彻底解决由改装带来的一系列问题;缺点则非常明显:所有元器件都要有足够的余量(对于很多价格昂贵的元器件这实际上很难做到);已经进行完的环境试验都必须重新进行,而这两点及由这两方面因素导致的拖期是很多研制单位所不能承受的。

一、印制电路板组装件的改装

印制电路板组装件的改装通常包括元器件的增添、元器件连接的改装以及多层印制电路板内层印制导线的切断等。

1、电路板改装的原则

一般而言,经过改装的产品质量不会下降,不应存在隐患,甚至产品质量更加优良。根据QJ2940A-2001中的相关规定,印制电路板改装应遵循如下原则:任何一块印制电路板组装件上任意25 cm2面积内,改装总数应不超过2处;只有在不改变印制电路板结构尺寸的情况下方可增添元器件;元器件导线应套以相应的绝缘材料;引线加长应有限制,以防止随后的振动问题;加长导线上的第一个粘接点,离元器件对导线的焊点的距离应不大于15 mm。

2、常见的电路板改装方法

(1)元器件的增添:传统的元器件的增添方法通常可分为:在印制电路板焊接面安装增添元器件,在印制板元件面安装增添元器件,在接线端子上安装增添元器件,使用粘固胶安装增添元器件,以及通过邻近元器件的引线安装增添元器件等几种方法。上述方法需根据实际情况灵活选择。

(2)元器件连接的改装:元器件连接的改装一般包括以下几种方法:与加长的元器件引线缠绕相连后的焊接;元器件引线与安装在现成孔中的直立引线相焊接;安装双列直插封装元器件,在切头引线上焊或不焊连线(只有当需要切头的引线不超过双列直插封装每一侧引线数的三分之一时,本方法方可使用);安装在切头引线上焊或不焊连线连接器;插有扁平截面引线的金属化孔中增加一条连线;在扁平封装器件的引线上增加一条连线;元器件引线的绝缘。

二、实际电路板改装案例分析

1、电路板改装需要考虑的问题

在实际工作中,需要在一块焊装好的印制电路板上加装4个上拉电阻(该印制电路板已经进行过敷形涂覆及点胶加固处理)。在改装前我们主要考虑了以下几个方面因素。

(1)加装电阻的封装形式:可供选择的电阻封装形式有插装和表贴两种。其中插装电阻直接引线方便,但体积相对较大、质量相对较沉,加装后需要重点考虑其力学加固的方式,如果力学加固不当很容易在后续的力学振动试验中出现问题。表贴电阻引线相对不便,但其体积小、质量轻,易于进行力学加固,因此以何种方式焊接引出线是其需要着重考虑的问题。

(2)粘固胶的选择:对于加装元器件的力学加固是必须考虑的工艺环节。一般而言,可以考虑机械加固和粘固两种方式。由于机械加固通常需要打孔破坏印制电路板,因此常选用粘固方式对加装件进行力学加固。常见的可供选择的粘固胶主要有两种—硅橡胶与环氧树脂胶。其中,硅橡胶粘接强度不及环氧树脂,但固化过程中释放应力较小,其自身弹性较大,具备一定的力学减震效果;环氧树脂胶粘接强度大,但其固化过程中释放应力也较大,使用不当容易拉断金属化孔及损伤粘固的元器件。两者各有利弊,需要根据实际情况进行选择。如当元器件密集、金属化孔较多时宜选用硅橡胶粘固;当空间相对充裕、金属化孔不多时,宜选用环氧树脂胶粘固。

(3)粘固位置的选择:粘固位置应选择在宽敞、金属化孔较少、尽量远离边框的位置;所粘固的位置不能与其他元器件、机械安装框、散热框架发生干涉。同时,所粘固的位置还要兼顾引出线与引出线目标焊接点之间的距离,这个距离越近越好。

(4)走线路经的选择:从电阻引出线到目标点之间的走线路径也是一个必须考虑的问题。一般而言,引出线不应跨越其他元器件本体、焊盘及焊点,如必需跨越则必须采取可靠的绝缘措施。同时,导线两端焊点不应受明显的导线应力作用,连接导线应在导线路径确定后进行预成形处理,确保其自身应力作用降低到最小。

2、电路板改装方案的确定

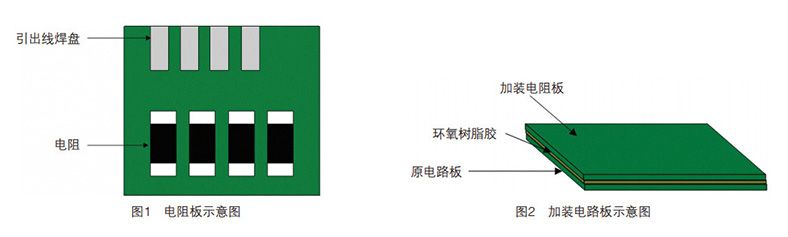

改装方案的确定应从待改装的印制电路板组装件实际情况出发,全面、均衡地考虑各方面因素。这里,我们采用了“加装小电阻板”的改装方案—利用制作的小电阻板焊接贴片0805封装电阻,电阻板示意图如图1所示。电阻板与被改装板之间采用HY914双组分环氧树脂胶粘固,其示意图如图2所示。

采用“加装电阻板”的方法,主要优点如下:其一,加装元器件焊点可靠。在电阻板上,加装的电阻元件能够正常焊接于焊盘上,引出线焊接在引出线焊盘上,这些焊点与正常焊接时形成的焊点无异,因此在电阻板焊接环节不会增加不可靠因素。其二,电阻板与改装电路板之间的粘接。由于两电路板均为FR4基材,因此在粘接完成后,材料间的热膨胀系数的不匹配性大大降低。这在很大程度上降低了印制电路板基材、元器件、粘固胶之间热膨胀系数不一致而导致元器件损坏风险(传统的改装方法是将元器件直接粘贴于印制电路板表面)。

3、电路板改装工艺流程

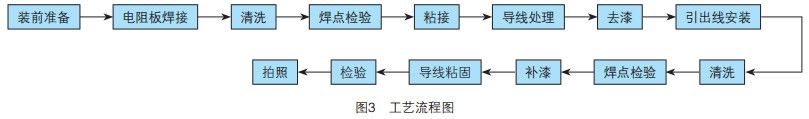

印制电路板改装工艺流程分为装前准备、电阻板焊接、清洗等14个工序,如图3所示。

(a)装前准备。装前,应将改装所需的工具、材料备齐待用。

(b)电阻板焊接。电阻板焊接采用OK 037烙铁头,焊接时间2~3 s,焊接过程采用R型助焊剂。

(c)清洗。清洗采用无尘布蘸取酒精手工擦洗,擦洗后焊点应外观光亮、润湿良好,印制电路板应无松香、焊锡残渣等残留。

(e)焊点检验。

(e)粘接:印制电路板粘接首先采用HY914环氧树脂胶,在粘接面双侧涂胶,涂胶应均匀,胶量应适当,以粘接后无溢出为宜,而后固化4 h。待HY914完全固化后,采用GD414单组份室温硫化硅橡胶均匀涂于电阻板四周,胶液应覆盖电阻板上边缘,固化21 h。

(f)导线处理:导线采用瑞侃0.15 mm2镀银导线。量取从电阻板引出点至目标点的合适线长,剥头、搪锡备用。量取线长时应充分考虑走线路径,尽量避免将线缆置于元器件本体上方、焊点上方、元器件引线上方、金属接地孔上方等位置。如确实无法避开上述位置,则必须采取必要的绝缘措施,禁止导线与上述位置直接接触。

(g)去漆。原三防漆选用的是DBSF6101,该漆的稀释剂为V(甲苯)∶V(正丁醇)∶V(醋酸丁酯)=2∶1∶1混合液。这里,选用其稀释剂作为去漆剂。用无尘布蘸取少量去漆剂反复擦拭目标焊点表面,以达到去漆效果。擦拭时间需控制在15 min以内,长时间的浸泡会导致印制电路板焊盘松动,进而影响电气连接的可靠性。

(h)引出线安装。将连接线一端焊接于电阻板引出线焊盘,一端焊接于目标焊点。

(i)清洗。焊接完成后,将焊点及其周边的助焊剂残留物等擦拭干净。

(j)焊点检验。检验焊点是否存在错焊,在5倍放大镜下,焊点是否光亮、润湿良好。

(k)补漆。对电阻板、引线焊点等位置补涂三防漆,并自然晾干24 h。

(l)导线粘固。对引出线出线位置进行点胶加固处理,另引出线每隔1 cm进行粘固。

(m)检验。检验连接关系是否正确,粘接胶体是否完全固化,是否存在漏涂漆部位,是否存在焊锡残渣、胶粒等多余物。

(n)拍照。应拍摄改装后印制电路板全景及局部多角度图片,备查。

三、电路板试验验证

改装完成后,需要进行试验验证工作。该印制电路板进行了板级温度循环试验和随机力学振动试验。这里,选择板级试验条件、温度循环试验条件为:温度范围-40~75℃;升温速率10℃/min,降温速率5℃/min;保持高温时间2 h,低温1.5 h;循环次数10次。力学试验条件为:20~80 Hz,+3 dB/oct;80~350 Hz,0.04g2/Hz(g为重力加速度);350~2 000 Hz,-3 dB/oct;总均方根值6.06;加载方向,Z向;振动时间,温度循环前5 min,温度循环后进行15 min。

经过上述温度及力学环境试验后,印制电路板,特别是印制电路板的改装部分外观检测正常,通电测试正常,进而证明了该改装方法可靠、有效。

总结

印制电路板组装件的改装是一项不确定性强、状态复杂多变、工艺实施路线多样的工作。这就更需要工艺人员集思广益,充分考虑各种利弊因素,优中选优,拿出最佳的工艺实施方案。此外,改装实属迫不得已之手段,在研制进度、经费等条件允许的情况下,应优先考虑重新排布印制电路板以确保产品质量。

以上就是我们深圳市组创微电子有限公司为您介绍的一种印制电路板改装工艺方法。如果您有智能电子产品的软硬件功能开发需求,可以放心交给我们,我们有丰富的电子产品定制开发经验,可以尽快评估开发周期与IC价格,也可以核算PCBA报价。我们是多家国内外芯片代理商,有MCU、语音IC、蓝牙IC与模块、wifi模块。我们的拥有硬件设计与软件开发能力。涵盖了电路设计、PCB设计、单片机开发、软件定制开发、APP定制开发、微信公众号开发、语音识别技术、蓝牙wifi开发等。还可以承接智能电子产品研发、家用电器方案设计、美容仪器开发、物联网应用开发、智能家居方案设计、TWS方案开发、蓝牙音频开发、儿童玩具方案开发、电子教育产品研发。

- 返回顶部